溶接

PMCIは溶接技術の向上に常に努めており、体系的なトレーニングと認定人材を擁しており、お客様から高い評価を得ています。薄板と厚板の溶接は高品質レベルを誇ります。

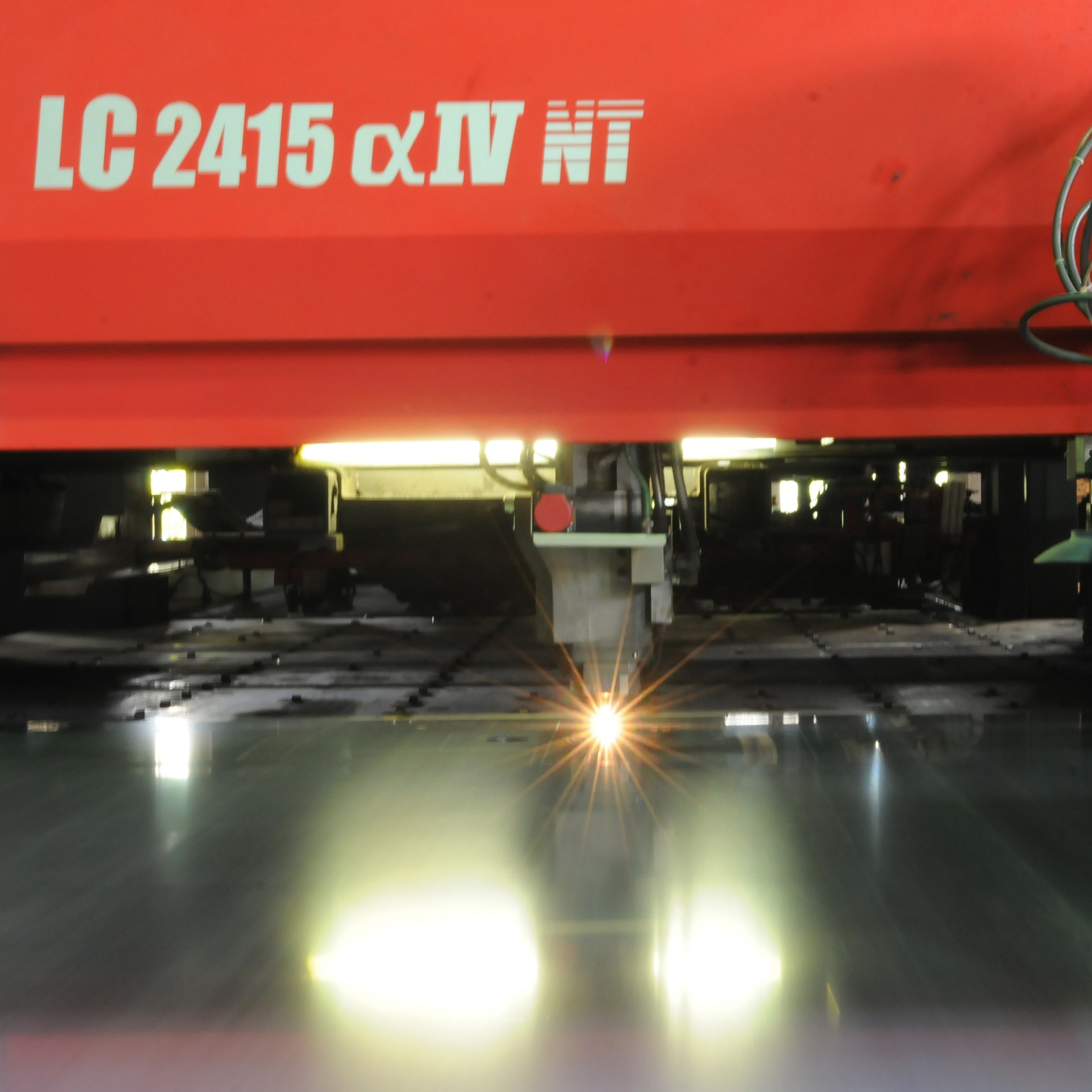

溶接は、板金加工工程における部品の組み立てにおいて重要なステップです。溶接作業に使用される機器は通常、CO2溶接、TIG溶接、レーザー溶接などであり、プレートを溶接して板金部品の接続が確実になるようにします。

CO2溶接

CO2溶接は、シールドガスとしてCO2を使用する一般的な板金加工溶接方法です。アークの高温により、板金は融点まで加熱されて溶融池を形成し、その後、溶接部にフィラー金属が充填され、最終的に溶接継手が形成されます。 CO2溶接は鋼板、ステンレス鋼板、アルミニウム板などの金属材料の溶接に広く使用されています。自動車のボディ、機械設備、建築構造物などの板金部品やコンポーネントの製造に適しています。 CO2溶接は、高効率、経済性、操作の簡単さなどの利点があり、生産効率を向上させることができます。溶接を行う際は、溶接部の表面が清潔であることを確認し、溶接パラメータとシールドガスの流量および圧力を適切に調整して、溶接品質を確保してください。要件への準拠を保証するために、目視検査、熱亀裂および多孔性の検出を含む品質管理とテストが実行されます。 CO2 溶接は、さまざまな接続および構造生産のニーズに適した、板金加工のための効率的で経済的かつ安定した溶接プロセスを提供します。

TIG溶接

TIG 溶接 (アルゴンアーク溶接) は、保護のためにタングステン電極と不活性ガス (通常はアルゴン) を使用する、板金加工における一般的な溶接方法です。ステンレス、アルミニウム、チタンなどの金属に適しており、航空、自動車、造船などの業界で広く使用されています。 TIG 溶接は高品質と高精度の利点があり、明確で美しい溶接接合部を生成でき、板金の変形と熱の影響を軽減できます。溶接プロセス中は、表面の洗浄、予熱、溶接パラメータ、シールドガスの調整に注意を払う必要があります。目視検査、亀裂検出、気孔検出などの溶接品質管理を実行します。 TIG溶接は高品質の溶接方法とみなされており、溶接品質に対する要求が高い板金加工に適しています。

ロボットアーム溶接

ロボットアーム溶接は、ロボットアームシステムを使用して操作を実行する、板金加工における自動溶接方法です。溶接パス、速度、電流、電圧、その他のパラメータは、プログラム可能なプログラミングを通じて設定でき、正確で一貫した溶接を保証します。ロボットアームは多軸動作機能を備えており、さまざまな形状やサイズの板金を柔軟に処理し、多角度溶接を実現できます。レーザー誘導システムは、正確な溶接位置誘導を提供します。溶接プロセスでは、要件への準拠を保証するために、品質管理、目視検査、亀裂および欠陥の検出が必要です。ロボットアーム溶接は、高効率、自動化、精度の利点があり、多数の繰り返し板金溶接作業に適しています。

- 429台中市神岡区光啓路92-2号

- 電話: 886-4-2525-2052

- ファックス: 886-4-2528-4500

- E-Mail: brian@ju-sheet.com.tw